Restauratieverslag Erres KY 159

Hieronder treft u het restauratieverslag aan van een Erres KY 159. Dit artikel is eerst op de website

http://www.vanderheem.info verschenen. We hebben dit mogen plaatsen met dank aan de webmaster Ger Fust.

Door Jacques Hermans en Paul Bolt

Index:

Het is de eerste zaterdag van augustus 2008 en ik (Paul Bolt) loop op de bekende beurs in Hoenderloo. Op wat onderdelen na had ik nog geen aankopen gedaan. Op zich geen punt, want ik streef er niet naar zo veel mogelijk radiotoestellen te verzamelen. Een beperkte opslagcapaciteit is, zoals bij velen, een reden om me te beperken tot één bepaald merk. In mijn geval is dat Erres, en dan de toestellen van vóór 1945.

Eigenlijk stond ik op het punt weer naar huis te gaan, toen mijn oog op een toestel viel dat ik niet kende. Wat direct mijn aandacht trok waren de knoppen: zonder enige twijfel Erres knoppen van de KY 160 serie. Het toestel had het nodige geleden en de achterwand miste. Het typeplaatje gaf aan dat het om de KY 159 ging (serienummer 1161) en na enig onderhandelen veranderde het toestel van eigenaar.

Om het thuisfront niet te zeer te laten schrikken werd het toestel ’s avonds uit de auto gehaald en vervolgens aan een nadere inspectie onderworpen. Dat viel toch even tegen. De kast zag er heel wat minder florissant uit dan op de markt in het zonnetje. Misschien is het hebberigheid of zakelijke onkunde, maar op de een of andere manier neem ik nauwelijks de tijd om de staat waarin een toestel verkeerd nauwkeurig te beoordelen. Mijn aandacht richt zich meer op het compleet zijn van de radio, de rest komt later wel. Maar soms wreekt die houding zich.

De beschadigingen aan en vlekken op de kast waren niet zomaar even weg te poetsen. Soms is er met meubelolie nog een prima resultaat te behalen, zodat de behandelingen strippen, op kleur brengen en opnieuw lakken overbodig zijn. In dit geval was dat geen optie (foto 1.1).

Foto 1.1: De kast.

Van een blik op het binnenwerk ging mijn hart ook niet sneller kloppen. De dubbele bekerelco’s (dit type kende ik nog niet) waren zo lek als een mandje en waren door het boorzuur ernstig aangetast. Dat gold ook voor het chassis (foto 1.2).

Foto 1.2: Het binnenwerk vóór de restauratie.

Een derde elco was verdwenen, het luidsprekerdoekje was gescheurd en het celluloid ruitje voor de zenderschaal was zo dof geworden, dat er geen zender meer te lezen viel. Na het toestel uitgekast te hebben, bleken veel teerdotten gebarsten of erger. Met andere woorden: een ideale sloper. Aan de andere kant kun je aan toestellen die in deze staat verkeren niet veel meer vernielen en is bijna alles wat je er aan doet een verbetering.

Na deze eerste inspectie ben ik eerst maar eens gaan zoeken naar meer informatie over het toestel. Een schema had ik al, maar verder geen aanvullende servicedocumentatie. Uit de summiere gegevens die ik op het internet heb kunnen achterhalen, heb ik afgeleid dat het een niet alledaags toestel was. Nou wil dat niet alles zeggen, want veel verder dan een paar bekende verzamelaarsites en Google kom ik ook niet. Daar moet ik nog eens aan werken.

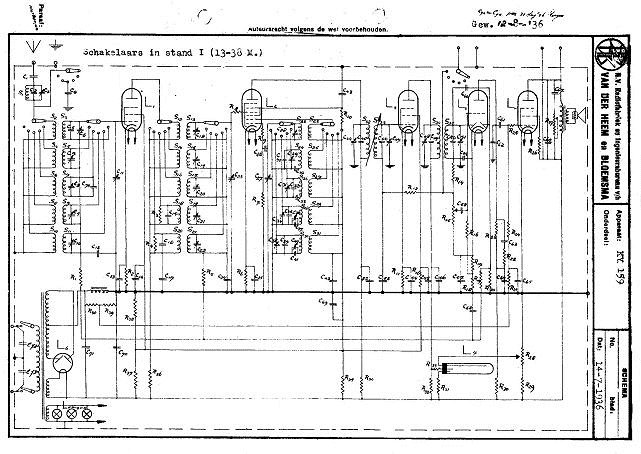

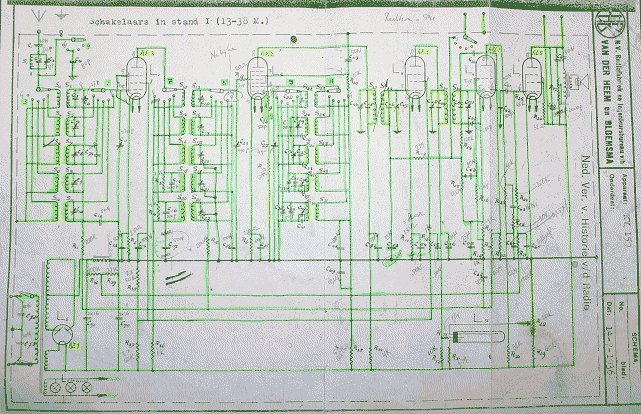

2. Het schema

De Erres KY 159 is een superheterodyne en geschikt voor de ontvangst op 5 golfbereiken, namelijk:

KG 1 (13 – 38 m), KG 2 (32 – 90 m), Visserijband (75 – 250 m), MG (195 – 570 m) en LG (750 – 2000m).

Afbeelding 2.1: Schema klik voor een grotere afbeelding.

Hieronder volgt een beschrijving van het schema (zie 2.1).

Het hoogfrequent gedeelte

Het antennesignaal wordt via een fluitfilter, bestaande uit S1 en de parallelcapaciteiten C2 en C3, afhankelijk van de stand van de golfbereikschakelaar, aangeboden aan de antennespoelen S2 – S4 – S6 – S8 en S10. Het fluitfilter wordt met C3 afgestemd op de middenfrequentie ter voorkoming van hinderlijke fluittonen. Voor alle bereiken wordt een inductieve antennekoppeling gebruikt.

In stand 1 van de golfbereikschakelaar wordt het ultra-kortegolfbereik van 13 – 38 m ingeschakeld. De door het antennesignaal opgewekte stromen is S2 induceren een spanning S3. Het signaal wordt door de hoogfrequentversterkerbuis L1 (AF3) voorversterkt. Deze antennekring wordt afgestemd met C11 en bijgeregeld met trimmer C6. De schakeling werkt identiek voor de andere golfbereiken met bijbehorende trimmers. Ter verhoging van de selectiviteit worden de primaire spoelen S8 en S10 in de stand MG, respectievelijk LG, door middel van de golfbereikschakelaar parallel geschakeld met C4.

Door middel van een tweede inductieve koppeling S12 – S13, wordt het signaal via R8 aangeboden op het vierde rooster van de mengbuis L2 (AK 2). Deze kring wordt afgestemd met C23 en bijgeregeld met trimmer C18. De schakeling werkt identiek voor de golfbereiken KG2 en VB. Ter verhoging van de selectiviteit zijn voor MG en LG de spoelen S18 en S20 voorzien van de parallelcapaciteiten C15 en C16.

Het oscillatorgedeelte

Voor de vijf bereiken worden in de “anodekring” achtereenvolgens de spoelen S23, S25, S27, S29 en S31 ingeschakeld. De bijbehorende spoelen in de roosterkring zijn S22, S24, S26, S28 en S30. De afstemcondensator voor het oscillatorgedeelte is C27.

De oscillatorkring voor de KG1 wordt afgeregeld met C28, voor de KG2 met C25/C75, voor de VB met C31/C32, voor de MG met C34/C35 en de LG met C38/C 39.

Voor de correctie van de paddingkromme worden voor de KG2, VB, MG en LG respectievelijk de volgende capaciteiten gebruikt: C30, C33, C36/C37 en C40/C41.

De onderzijde van de “anodekringspoelen” wordt hoogfrequent ontkoppeld door C42.

Het menggedeelte

Het antennesignaal en het oscillatorsignaal worden in het penthodedeel, bestaande uit de roosters 4, 5 en 6 en de anode van L2, gemengd. In de anodekring van L2 vinden we o.a. de som- en verschilfrequenties van beide signalen.Het middelfrequentgedeelte

In de anodekring van de mengbuis L2 bevindt zich de eerste middelfrequenttransformator (MF-trafo) met de spoelen S32 en S33. De primaire kant van deze MF-trafo is d.m.v. C44 afgestemd op een frequentie van 451 kHz, waardoor alleen deze frequentie wordt overgedragen op de secundaire spoel, die eveneens is afgestemd (C47) op 451 kHz. De inductieve koppeling tussen deze spoelen is variabel door de afstand tussen de spoelen te variëren. Daarmee wordt de bandbreedte instelbaar tussen 7 en 15 kHz. De spoelen worden ten opzichte van elkaar verschoven door een nokkenas.

Het restant aan signalen (onder andere de somfrequentie) wordt afgevoerd naar aarde via C52 en C53. Het signaal wordt vervolgens door de middelfrequentbuis L3 (AF 3) versterkt. In de anodekring van de middelfrequentbuis L3 (AF 3) is de tweede MF-trafo opgenomen met de spoelen S34 en S35. De afstemcapaciteiten zijn hier C48 en C51.

De secundaire spoel van de 2e MF-trafo is verbonden met de signaaldiode van de detectiebuis L4 (ABC 1).

Het HF-signaal wordt aangeboden aan de detectiebuis. Omdat er sprake is van diodedetectie wordt de buis tijdens het positieve deel geleidend. Daardoor komt er over de potmeter R15 een pulserende negatieve gelijkspanning te staan. De hoogfrequent resten in het gedetecteerde signaal worden verwijderd door condensator C59, zodat er een LF signaal ontstaat. Dit signaal wordt via de loper aangeboden aan het stuurrooster van de ABC1 en zodoende versterkt. De negatieve roosterspanning ontstaat over R17.

Volgens de gegevens is de afstemindicator een neonbuis van het type 4662. Mogelijk is deze ooit vervangen, want in het toestel zat een type buis van het fabrikaat D.G.L., een bedrijf uit het voormalige Oost Duitsland. De anode van de buis is opgenomen in de anodeketen van de MF-versterkerbuis. Bij een goede afstemming heeft de anodestroom de laagste waarde. Daardoor neemt het spanningsverlies over de weerstand R32 af. Omdat de kathode via R28 aan aarde ligt, wordt het spanningsverschil tussen anode en kathode van de neonbuis juist groter en daarmee geeft de buis meer licht.

De AVR

Het HF-signaal dat aan de detectiediode wordt aangeboden, wordt via C60 ook aan de tweede (AVR-)diode van L4 aangeboden. De AVR-diode wordt geleidend als het signaalspanning positief is t.o.v. de kathodespanning. Omdat de diode pas in geleiding komt boven een bepaalde spanning, is hier sprake van een gedrempelde AVR. Het negatieve deel van het signaal wordt via R19 naar de stuurroosters van L1 (via R1) en L2 (via R5) gestuurd. De weerstanden R1 en R5 verhinderen dat L1 en L2 elkaar beïnvloeden. De AVR-spanning wordt ontkoppeld door middel van de condensatoren C68, respectievelijk C24 en C14.

Het laagfrequentgedeelte

Het laagfrequente deel bestaat uit het triode deel van de ABC1, de eindpenthode AL5 en de luidsprekerschakeling. De negatieve roosterspanning van de eindpenthode wordt van de spanningsdeler R39 – R40 afgenomen. Over de smoorspoel staat een spanningsverschil, waardoor dit mogelijk wordt. De smoorspoel bevindt zich in de electro-dynamische luidspreker. Toonregeling wordt mogelijk met de potmeter R27.

De voeding

De dubbelfasige gelijkrichting wordt verzorgd door de AZ1. Afvlakking vindt plaats door de twee dubbele elco’s C70 en C71, elk 2 maal 16 μF, in combinatie met de eerder genoemde smoorspoel in de luidspreker. Over de netspanning staan voor de voedingstransformator twee ratelcondensatoren C72 en C73 geschakeld.

3. Wel of niet opknappen?

In de radiowereld blijft het een telkens terugkerende vraag: mag je een toestel restaureren of moet je er met je vingers vanaf blijven? Dat laatste vaak met als doel de originaliteit te bewaren. Voor mij is het niet zo’n issue. Als ik een toestel voor de ondergang kan behoeden is dat voor mij een reden om er aan te beginnen. Ik probeer daarbij een aantal regels in acht te nemen: het toestel mag niet te zeldzaam zijn (maar daar heb ik met mijn budget geen last van), de restauratie moet indien mogelijk omkeerbaar zijn en na de restauratie moet het toestel veilig kunnen werken. Verder moet de restauratie natuurlijk zoveel mogelijk het origineel benaderen, zowel qua werking als uiterlijk.

Vervolgens kijk ik maar eens om me heen en zie met veel genoegen af en toe een oldtimer rijden (wel met gereviseerde motor, nieuwe bandjes, nieuwe bekleding, vervangen bedrading en opnieuw gespoten, maar toch …). Gelukkig zijn er veel kastelen in Nederland niet meer origineel, maar nog wel te bezichtigen. En wie ooit de Nachtwacht eens goed heeft bekeken, zal er niet rouwig om zijn dat ook die grondig gerestaureerd is. Verder draait er in ons land geen stoommachine meer waar sinds de productie geen onderdeel aan vervangen is. Ze zijn dus niet meer zo origineel als sommigen onder ons zouden willen, maar wel fantastisch om te zien, te horen en te ruiken. Restauratie van een radiotoestel betekent verlies aan originaliteit, maar ook behoud van een stukje cultureel en industrieel erfgoed. Met die instelling zijn we op 29 oktober 2008 aan de restauratie van deze Erres KY 159 begonnen. “We” zijn ondergetekende en Jacques Hermans, oud-voorzitter van de NVHR en bij velen bekend via de beurzen en de Technische Commissie van de NVHR. Mijn technische kennis schiet op veel fronten tekort en daarnaast is het bijzonder plezierig om met anderen te kunnen genieten van de radiohobby (zie foto 3.1)

Foto 3.1: Jacques Hermans.

4. De kast

Een van de leuke kanten van de radiohobby vind ik dat je met verschillende vakgebieden bezig bent. Als we uitgaan van een houten kast is het opknappen ervan meer het werk van een meubelmaker dan van een radiomonteur en zeker niet minder belangrijk.

De hoeveelheid werk die een kast oplevert heeft in de eerste plaats te maken met de staat waarin het toestel verkeert, de eisen die je er aan stelt en de (on)mogelijkheden die er zijn met betrekking tot materiaal, en de kundigheid die voorhanden is.

Bij een kast die niet te zeer beschadigd is zijn heel goede resultaten te bereiken met meubelolie. Lichte krasjes en vlekken worden bijna onzichtbaar wanneer ze met deze olie zijn behandeld. Onze kast was niet alleen beschadigd (diepe krassen en kale plekken), maar blijkbaar heeft het toestel een tijdje op zijn kant gestaan op een vochtige vloer. Aan een van de zijkanten zat een vervelende donkere vochtplek (zie foto 1.1). Verder ontbraken er kleine stukjes fineer. Om de kast weer enigszins toonbaar te krijgen was er geen andere mogelijkheid de kast kaal te maken, de vochtplek te verwijderen en waar mogelijk het fineer aan te vullen. Daarmee werd meteen de werkvolgorde duidelijk.

Na het uitkasten van het toestel is de kast eerst kaal gemaakt. De koperen ornamenten zijn er af gehaald en het luidsprekerplankje met doekje natuurlijk ook. Daarna volgde een behandeling met een afbijtmiddel en werd de oude laklaag verwijderd. Vervolgens is de kast van binnen en buiten goed afgesopt en afgedroogd. Dit laatste om zo weinig mogelijk vocht in het hout te laten trekken, met als mogelijk gevolg het loslaten van fineer of kromtrekken van delen.

Na het drogen in een niet te warme ruimte kon de volgende behandeling worden ingezet, namelijk het verwijderen van de vochtplek.

Helaas viel dit erg tegen. In eerste instantie is geprobeerd de plek te verwijderen door licht opschuren. Omdat het fineer erg dun is kun je hier niet te lang mee doorgaan. Blijkbaar zat de plek diep in het hout, want schuren gaf niet veel verbetering. Een behandeling met ontweringswater volgde. Er was resultaat zichtbaar, maar naar mijn idee onvoldoende. Diezelfde middag ben ik naar de plaatselijke verfwinkel gestapt, want de eigenaar heeft soms goede ideeën voor problemen met houtbehandeling. Volgens hem kun je ontweringswater namelijk prima zelf maken. Ik heb dat onmiddellijk vertaald door de receptuur wat aan te passen en zodoende een nog sterker middel te produceren. Daarmee zou ik elke vlek kunnen verwijderen. En zo liep ik al snel als een kleine alchemist met glaswerk en vloeistoffen te slepen en was mijn geheime brouwsel nog diezelfde middag klaar. Helaas ging dit niet ongemerkt aan mijn huisgenoten voorbij, want het goedje bevatte een flinke dosis ammoniak en een enkeling liep al met betraande ogen en naar adem snakkend door het huis. Om de gezinsrelatie niet te veel onder druk te zetten, ben ik later op die avond maar buiten verder gegaan met de behandeling van de kast. Al met al bracht het nieuwe middel toch ook niet het gehoopte resultaat. Het was leuk geprobeerd en we zijn weer een ervaring rijker. Na nog een paar behandelingen met gewoon ontweringswater heb ik het daarbij gelaten.

Hierna volgde het schuurwerk, altijd een secuur werkje. Het schuren doe ik met de hand, want daarbij heb je veel meer voeling. Bij het schuren met een machientje kun je al snel te ver gaan of delen van de kast raken waardoor er een beschadiging achterblijft. Dat geldt niet zo zeer voor de grote vlakken, maar wel voor de randen en bochten. In zo’n geval is “weg” echt weg en kun je een kast onherstelbaar beschadigen. Schuren doe je uiteraard van grof naar fijn en meestal eindig ik met een fijnheid van 600 of 800.

In sommige gevallen moet de kast na het schuren weer op kleur worden gebracht, normaliter doe je dat met waterbeits. Persoonlijk kies ik er liever voor de behandeling te beginnen met lichtere kleuren dan het gewenste eindresultaat. Wanneer je meerdere lagen aanbrengt kun je de kast langzaam op de juiste kleur brengen. Als je eerst begint met een (te) donkere kleur dan is er geen weg meer terug. De beits trekt onmiddellijk in het hout.

Vervolgens moet de kast weer worden gelakt. De oude lakken zijn niet meer voorhanden, maar en er is tegenwoordig een heel scala aan transparante houtlakken voor handen. Zelf heb ik goede ervaringen met poly-urethaan lakken. De oude lak was zo te zien geen hoogglans geweest, meer iets tussen hoog- en zijdeglans in. In oude Erres folders is vaak goed weergegeven of een toestel was afgelakt met hoog- of zijdeglans. Omdat ik geen goede afbeelding heb van de KY 159, ben ik uitgegaan van de KY 158. Vervolgens heb ik een mix genomen van hoog- en zijdeglans.

Ook in de manier van lakken is er de nodige keus; spuitbussen, kwasten of een verfspuit in combinatie met perslucht. De laatste methode geeft mijns inziens het beste resultaat en is hier ook toegepast. Het eindresultaat mag gezien worden.

Foto 4.1: De kast gereed.

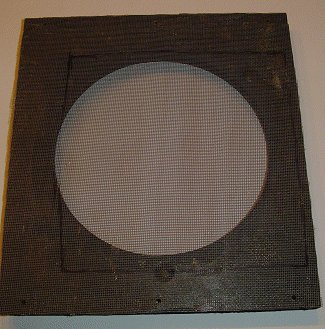

En dan het luidsprekerdoekje. Er zat een scheur onderin het doekje, vlak boven de rand van de kast. Op zich is dat een gunstige plek, want meestal zijn de doekjes wat ruimer dan het gat dat ze behoren af te dekken. In dit geval was dat ook zo. Het doek zag er verder nog redelijk uit.

De doekjes werden vroeger met een soort behangplaksel gelijmd. Die lijm lost op in water en dat komt ons 70 jaar later heel goed van pas. Nadat het geheel een half uur in zeer lauw water had gelegen kwam het doekje als vanzelf van de plank los. In de rubriek “tips en trucs” op het forum wordt een manier beschreven om een doekje los te weken het heel heet water. Ik wil iedereen dat ten zeerste ontraden. Sommige stoffen krimpen namelijk als ze in heet water worden gelegd of gewassen. Als het hele doek krimpt is er misschien nog iets mee te doen, maar de draden in een geweven doek zijn soms van verschillende stoffen. Als die in heet water niet gelijkmatig krimpen wordt het resultaat een verwrongen en geruïneerd doekje dat niet meer recht te krijgen is.

Het schoonmaken van het doek volgt zodra het losgeweekt is. Hoe minder bewerkingen het ondergaat, des te beter is het. Wederom in een handwarm sopje laten weken en vervolgens een aantal keren uitspoelen met koud water. Doekjes zijn soms zo broos dat ze bijna uit elkaar vallen. Voor die gevallen heb ik een dubbel raam die beiden met horrengaas zijn omspannen en precies in elkaar passen. Het doekje wordt in het grootste raam gelegd en vervolgens het kleinste raam. Het doek zit dan als het ware tussen de twee stukken horrengaas ingeklemd. Op die manier kan het geheel in een sopje worden gewassen zonder het doek te beschadigen. Om te drogen wordt het doek tussen twee lagen keukenpapier gelegd. Natuurlijk niet boven de verwarming, om krimpen te voorkomen.

De doekjes van toestellen van voor de oorlog hebben vaak het nodige aan stevigheid verloren. Ter compensatie span ik in die gevallen een stuk horrengaas om de luidsprekerplank.

Dat kan stevig worden vastgezet of gelijmd en is later altijd weer te verwijderen. Het doek wordt er vervolgens met een stevige behangerslijm overheen gezet.

Vooraf teken ik meestel met een stift het gat in de kast op de plank af (zie foto 4.2), zodat na afloop het doek op de juiste plaats zit.

Het resultaat is dat het geheel er strak uitziet en het doek weer enigszins beschermd is tegen priemende vingertjes van nieuwsgierige kindertjes.

Foto 4.2: Luidsprekerplank.

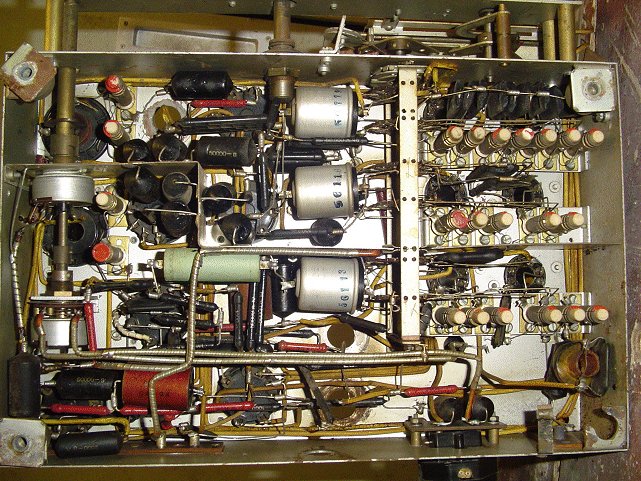

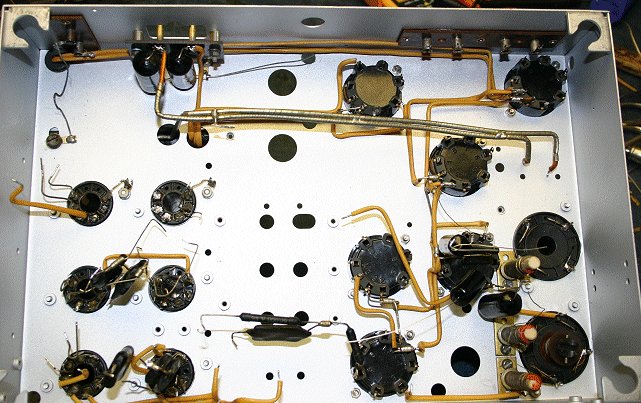

In het 1e hoofdstuk heb ik al melding gemaakt van de miserabele toestand waarin het toestel verkeerde. We hebben dan ook niet lang na hoeven denken wat we met het apparaat zouden doen, want er zat maar een ding op. Als we het chassis weer een beetje toonbaar wilden maken, moest het in ieder geval kaal worden gemaakt. We spraken af om het binnenwerk zoveel mogelijk in delen uit elkaar te halen.

Foto 5.1: Onderkant chassis.

Dat viel tegen, want er zit nogal wat in (zie foto 5.1) en de verbindingen lopen over en door elkaar. Elke keer als er weer een paar onderdelen waren verwijderd werd er een foto gemaakt, zodat we later het toestel weer zo origineel mogelijk konden opbouwen.

Het verwijderen van de zenderschaal was simpel, de stand van de condensatorschijf en de loop van de kabeltjes werd goed vastgelegd. Vervolgens werd er van onder uit zoveel mogelijk gesloopt, maar wel met beleid natuurlijk.

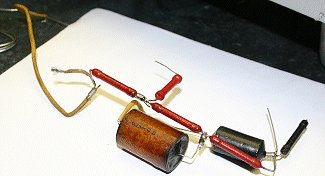

Foto 5.2: KG spoelenblok.

De condensatoren, trimmers en spoelen voor de korte golf (zie foto 5.2) waren goed bereikbaar en konden we redelijk aan elkaar laten zitten. De andere golfbereikspoelen konden daarna worden verwijderd.Terwijl het toestel aan de onderkant steeds kaler werd, kon ook aan de bovenkant het nodige worden weggehaald. De transformator en afstemcondensator volgden en daarna de middenfrequenttrafo’s.

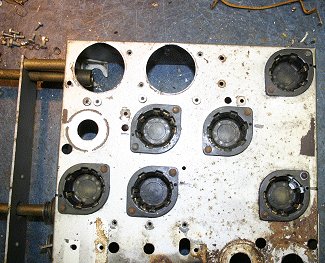

Als laatste werden de buisvoeten verwijderd (zie foto 5.3).

Foto 5.3: Buisvoeten verwijderen.

Foto 5.4: Kaal chassis en een hoopje onderdelen.

Wat er uiteindelijk overbleef was een hoopje onderdelen en een kaal chassis (zie foto 5.4).

Van der Heem, de fabrikant van de Erres radio’s na 1926, heeft in veel van haar vooroorlogse toestellen het chassis niet gecadmeerd, maar eenvoudig met een zilverkleurige verf opgespoten. Vermoedelijk vanwege de kosten. Op de foto’s 5.4 en 6.1 is goed te zien dat op verschillende plekken de verf heeft losgelaten. Tegen het boorzuur uit de elco’s is de verf al helemaal niet bestand.

Omdat het chassis ter plekke van de elco’s behoorlijk was ingevreten heb ik het eerst maar aan de straalcabine toevertrouwd. Na een behandeling met glaspareltjes (grit maakt het oppervlak te ruw) was het klaar om geconserveerd te worden. Cadmeren mag tegenwoordig niet meer en galvaniseren zou de originaliteit aantasten. Daarom viel de keuze op spuiten met een zilverkleurige verf. De spuitbusjes voor autovelgen staan te ver van het origineel af en mogelijk isoleert dat ook nog.

Foto 6.1: Schoongemaakt chassis.

Al eerder had ik een leuk resultaat bereikt met aluminiumspray in combinatie met een transparante lak, maar in dit geval heb ik verder gezocht.

Uiteindelijk kwam ik op een aluminium- zinkspray die heel dicht in de buurt kwam. Wij waren in ieder geval tevreden over het eindresultaat (zie foto 6.2), net als de kwaliteitscontroleur bij Van der Heem & Bloemsma.

Deze “de man met de stofjas” uit de bedrijfsfilm van 1934 hebben we tijdens het opbouwen regelmatig aangeroepen wanneer we tevreden waren over het resultaat.

Foto 6.2: Chassis bespoten.

Tussen onze wekelijkse reparatieavonden door, werden alle vrijgekomen onderdelen schoongemaakt, nagekeken, doorgemeten en eventueel gerepareerd, zodat ze klaar waren om gemonteerd te worden en een tweede leven konden beginnen.

Het toestel bevat een aantal elektrolytische condensatoren, ofwel elco’s. De meest in het oog springende zijn de twee gestapelde bekerelco’s. Dit type zit in meerdere Erres toestellen, maar eerlijk gezegd was ik ze niet eerder tegengekomen. Deze “natte” elco’s hebben de vervelende eigenschap dat ze niet het eeuwige leven hebben en wanneer ze gaan lekken komt er boorzuur vrij. Boorzuur is een agressief goedje dat behoorlijk schade kan aanbrengen aan metalen delen die onvoldoende zijn beschermd. In dit geval was niet alleen het chassis aangetast, maar ook de elco’s zelf (zie foto 7.1)

Foto 7.1: Uitgelopen elco.

Het was een hele toer om de twee elco’s van elkaar te krijgen en de fragiele tussenstukjes een beetje heel te laten.

Uiteindelijk is het gelukt de boel uit elkaar te halen zodat de schade zichtbaar werd. Echt vrolijk werden we daar niet van.

Foto 7.2: Twee uit elkaar gehaalde elco’s.

Twee elco’s waren zo slecht dat ze vervangen moesten worden. Eén daarvan zat op de onderste positie. De vervanger moest eerst worden “onthoofd”, en vervolgens worden leeggehaald om er een nieuwe condensator in te kunnen plaatsen. Het kapje verwijderen gaat het beste door met een Dremeltje twee insnijdingen te maken (zie foto 7.3) en vervolgens het aluminium weg te buigen.

foto 7.3: Insnijdingen en kapje van de elco.In het kapje bevindt zich houtpulp om lekkend boorzuur op te vangen. Dat betekent dat de elco aan de bovenkant is afgesloten van de ruimte onder het kapje en dat er een gat gemaakt moet worden boven in de elco. Vervolgens moet de oude inhoud worden verwijderd voordat er een nieuwe condensator in kan.

Het stervormige element werd eerst weggebogen voordat het kon worden verwijderd (zie foto’s 7.4 en 7.5 hieronder).

Foto 7.4: Het stervormig element in de oorspronkelijke vorm.

Foto 7.5: Ruimte gemaakt door verbuigen stervorm.

De nieuwe condensator kan daarna worden geplaatst.

Het eindresultaat is alleszins redelijk, al kun je weggevreten aluminium niet verhullen. Wel kun je daar handig gebruik van maken. Door de elco’s zo te plaatsen dat de beschadiging niet zichtbaar is, ziet het geheel er toch nog prima uit (zie foto 7.6 hieronder).

Foto: 7.6: Elco’s boven elkaar geplaatst.

Foto 7.7: De elco’s weer op hun plek.

Er zijn grofweg twee methoden om de inhoud van een elco te vervangen. De elco kan van boven of van onder worden geopend. Beide methoden hebben voor en nadelen. Bij het openen aan de bovenzijde wordt de elco vlak onder het kapje doorgezaagd. Vervolgens wordt de binnenrand (het afgezaagde deel) uit het kapje verwijderd en, nadat de nieuwe condensator is geplaatst, het kapje weer op de condensator gelijmd. Het voordeel is dat de massa van de nieuwe condensator met een schroefje en moertje aan het omhulsel kan worden bevestigd (zie foto 7.8), zodat er altijd een goede verbinding is.

Foto 7.8: Massaverbinding via een schroefje en een moertje.

Een tweede voordeel is dat de elco er onbeschadigd uitziet (zie foto 7.9)

Ook kan later de elco eenvoudig worden geopend om de condensator te vervangen. Een nadeel is dat de elco na de reparatie korter is geworden.

Foto 7.9: Onbeschadigd uitziende elco.

Het openen aan de onderzijde is relatief eenvoudig. De felsrand aan de onderzijde van de elco wordt omgebogen, de onderkant en binnenwerk worden uit het omhulsel genomen en er kan een nieuwe condensator worden geplaatst. Wanneer de minpool met een draadje wordt verlengd en die draad later tussen onderzijde en omhulsel wordt geklemd, ben je ook verzekerd van een goede verbinding (zie foto 7.10). De foto is van het binnenwerk van een ander type elco, maar het principe blijft hetzelfde.

Foto 7.10: Elco met losgemaakte felsrand.

De gerepareerde elco behoudt met deze methode zijn originele lengte, maar de felsrand moet weer worden teruggezet. Dat is een lastige klus en soms blijft het zichtbaar. Het plaatsen van een slangklem vóórdat de elco wordt geopend kan goede resultaten opleveren, maar ook hier geldt: oefening baart kunst.

Elco’s met een dikke bodem kunnen aan de onderzijde worden geopend, waarna er met een draaibank een deel van de bodem wordt afgedraaid. De geopende felsrand kan vervolgens van het omhulsel worden afgezaagd of afgedraaid, zodat er een nieuwe fels kan worden aangebracht met het resterende deel van het omhulsel. Deze methode is echter niet voor iedereen te doen. Een voordeel is dat het onzichtbaar kan worden uitgevoerd, een nadeel is weer dat de elco wordt ingekort. Om kort te gaan, er zijn meerdere keuzes mogelijk, maar ieder moet voor zichzelf uitmaken wat hem het beste lijkt.

8. De teerdotten

Het vervangen van teerdotten is een verhaal op zich. Ook hier weer de vraag of de condensatoren allemaal of gedeeltelijk moeten worden vervangen. Wanneer we gaan meten blijken ze bijna altijd lek te zijn. Dat wil nog niet zeggen dat zo’n toestel dan niet meer speelt. Vocht is in de meeste gevallen de spelbreker. Als de radio droog heeft gestaan speelt het ook wel met gebarsten condensatoren, want per slot van rekening is het teer slechts als beschermlaag aangebracht.

Op het Forum voor Oude Radio’s zijn al veel manieren beschreven hoe teerdotten nagemaakt kunnen worden. Persoonlijk vind ik dat de originaliteit het meest wordt benaderd door een moderne condensator opnieuw in teer te gieten. Op dat moment doemen er twee problemen op: er is geen teer meer te krijgen en de condensator moet in een mal worden gegoten.

Teer wordt uit verschillende grondstoffen bereid. Het ontstaat door het verhitten van plantaardig materiaal zoals hout (bruine teer) of steenkool (koolteer), onder uitsluiting van lucht. Het gebruik van koolteer was tot 1990 toegestaan in Nederland, maar door de hoge gehaltes aan kankerverwekkende stoffen is het nu verboden. Overigens mag het in België nog wel gebruikt worden. De bruine teer wordt nog wel in de scheepsbouw gebruikt.

Een alternatief voor het teer, en vrij verkrijgbaar, is bitumen 110/30. De cijfers willen zeggen dat het bitumen zacht begint te worden vanaf 30 ºC en vloeibaar is bij 110 ºC. Bitumen wordt vaak verward met mastiek, maar dat is weer een mengsel van zand, bitumen en vulmiddel. Het wordt gebruikt in dakbedekking en asfalt, maar is voor condensatoren onbruikbaar.

Ooit kreeg ik van Hans Houtkamp (NVHR) de samenstelling van de gietmassa voor teerdotten van Philips, zijnde een mengsel van paraffine, bijenwas, analinepoeder en teer. Bij gebrek aan teer heb ik bitumen toegepast, maar het resultaat was bedroevend. De gietmassa wilde niet uitharden. Bij gebrek aan beter gebruik ik vanaf die tijd toch maar bitumen, en met wat trucjes geeft dat een heel aardig resultaat.

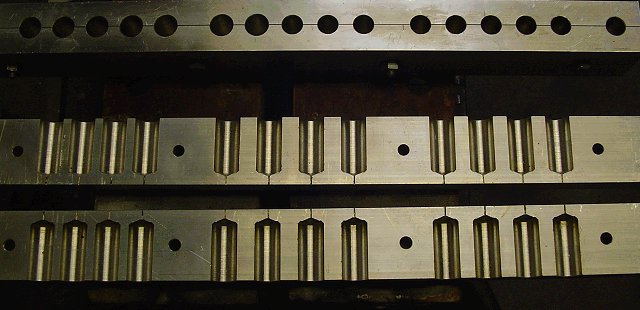

Het tweede probleem zijn de gietmallen, maar gelukkig heeft een van mijn broers een constructiebedrijf. Het kostte een goede fles en een paar avonden zagen, boren en frezen, maar daarna was ik aantal mallen rijker om teerdotten te gieten met diameters van 10 tot en met 24 mm. De mallen bestaan elk uit twee strips die met bouten aan elkaar worden gekoppeld. Het gieten zelf is een heel proces. Het begint met het uitzoeken van de juiste condensatoren en het verlengen van de aansluitdraden. Om luchtinsluiting onderin de mal te voorkomen, moet er eerst een deel bitumen in worden gegoten, waarna de condensator erin wordt gedrukt. Omdat er onderin de mal een gaatje zit van 0.8 mm moet de aansluitdraad al in dat gaatje zitten vóór het gieten. En bij aanvang mag de condensator niet in de weg zitten, want dat is lastig met gieten. Vandaar dat de aansluitdraden een bepaalde lengte moeten hebben.

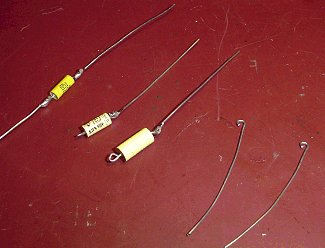

De verlengdraden moeten zorgvuldig aan de aansluitdraden worden gesoldeerd, zodat ze niet losraken tijdens de montage (zie foto 8.1).

Foto 8.1: Condensatoren gereed maken.

De mallen zijn van aluminium. Die keuze is gemaakt, omdat het een lichter materiaal is en omdat de ingegoten teerdotten beter “lossen”. Ondanks dat is het aan te raden de binnenkant van de mal in te vetten met een beetje vaseline, omdat ook bij aluminium het bitumen soms blijft plakken en de nieuwe teerdot dan kapot wordt getrokken als de mal wordt geopend (zie foto 8.2).

Foto 8.2: Mal voor teerdotten.

Foto 8.3: Gieten van de teerdotten.

Wanneer de twee helften van de mal zijn ingevet en aan elkaar gezet kan het gieten beginnen (zie foto 8.3).

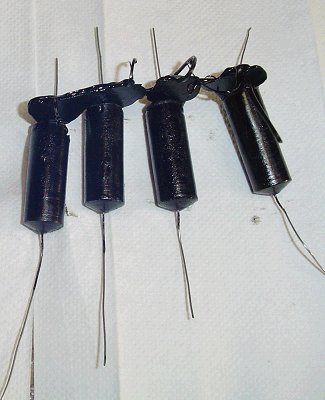

Na afkoeling worden de twee helften van elkaar gehaald en kunnen de gietsels uit de mal worden genomen (zie foto 8.4).

Foto 8.4: Gietsels uit de mal halen.

De onderkant van de nieuwe teerdot heeft al de juiste vorm, maar de bovenkant moet die nog krijgen.

Eerst wordt het overbodige deel bitumen eraf gesneden en dat zoveel mogelijk in de juiste kegelvorm (foto’s 8.5 en 8.6).

Foto 8.5: Teerdotten met overbodige bitumen.

Foto 8.6: Overbodige bitumen eraf snijden.

Vervolgens wordt dat uiteinde opnieuw verhit en met een speciale mal (foto 8.7) wordt de bovenkant van de teerdot in de juiste vorm gedraaid. Meestal blijft er dan een randje over dat nog moet worden verwijderd. Omdat het bitumen dan nog zacht is kunnen de snijvlakjes worden weggewerkt door de teerdot even krachtig tussen twee plakjes te rollen.

Bitumen heeft de eigenschap dat het lang plakkerig blijft, en helemaal als het wat warmer is. Om dat probleem op te lossen worden ze nog bespoten met blanke lak. Liefst zijdeglans of mat, want glans geeft geen mooi effect.

Rest nog de codering. Ik heb inmiddels verschillende methoden geprobeerd, maar nog niets gevonden dat een bevredigend resultaat gaf. Toch gloort er hoop, want onlangs sprak ik een leverancier op het werk die beweerde hier een oplossing voor te hebben. Ik laat me verrassen.

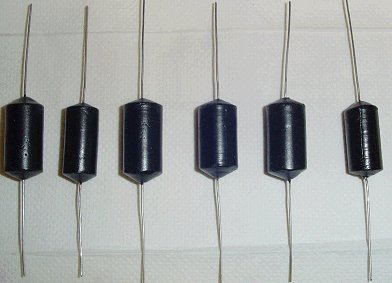

Tot slot een foto van het eindresultaat (zie foto 8.8). Het is al met al een heel gepriegel, en als iemand een betere of snellere oplossing heeft hoor ik het graag.

Foto 8.7: Speciale mal.

Foto 8.8: Teerdotten gereed.

Een van de leukste onderdelen van het opknappen van een toestel is de opbouw. Het chassis is weer als nieuw, de onderdelen zijn schoongemaakt en het puzzelen kan beginnen. In totaal hebben we zo’n 350 digitale foto’s gemaakt, maar zelfs dan kom je soms nog voor verrassingen te staan. Het is de bedoeling dat het toestel zo goed mogelijk in de originele toestand wordt opgebouwd. Dat wil zeggen: de loop van de draden hetzelfde als vóór de restauratie en alle onderdelen op de juiste plaats. De grotere delen zijn geen probleem, maar voor de positie van weerstanden en teerdotten hebben we regelmatig de foto’s geraadpleegd. Het leek af en toe wel op archeologisch onderzoek.

Afbeelding 9.1: Schema met markeringen.

Elk onderdeel dat werd geplaatst en aangesloten werd vervolgens op het schema met een markeerstift afgetekend (zie 9.1). Handig om te zien of alles aangesloten is en op deze wijze kan het werk gerust een of twee weken blijven liggen.

Foto 9.2: Chassis met spoelen, buisvoeten en entrees.

Als eerste hebben we de spoelen teruggeplaatst, samen met de buisvoeten en de entrees (zie 9.2. Daarna werden de eerste aansluitingen gemaakt.

Foto 9.3: De eerste onderdelen met bedrading.

Daar waar mogelijk hebben we de aansluitdraden zoveel mogelijk aan de onderdelen laten zitten (zie 9.3) en ook de onderdelen zelf zoveel mogelijk aan elkaar gelaten.

Bij het opbouwen bleek dat erg handig, omdat we dan van een setje onderdelen zeker wisten dat het op de juiste wijze werd teruggeplaatst (zie 9.4).

Foto 9.4: Nog intact setje onderdelen.

Foto 9.5: Chassis verder in opbouw.

De draden zijn wel voorzien van nieuw oliekous. De rubberisolatie die om de oude bedrading heeft gezeten was op veel plaatsen verkruimeld of gebarsten en met veiligheid moet je geen risico’s nemen. Langzaam maar zeker begon het geheel weer op een radio te lijken (zie 9.5).

Een apart probleem waren de kortegolfspoelen met bijbehorende trimmers en golfbereikschakelaar. Het leek ons handig om dat hele setje zoveel mogelijk intact te laten (zie 9.6).

Daarvoor hebben we wel de golfbereik- schakelaar uit elkaar moeten halen. Het terugplaatsen ging niet vanzelf, want regelmatig bleek dat we in de knoop kwamen met het bedraden van deze en andere onderdelen.

Foto 9.6: KG-spoelenblok.

Op die momenten liep de spanning in de werkplaats flink op. Het voordeel van het uitoefenen van een restauratie met z’n tweeën is dat je elkaar op die momenten geruststellend en bemoedigend kunt toespreken.

Foto 9.7: Onderkant chassis, alles gemonteerd.

Met behulp van de nodige “kruip door, sluip door” technieken is het toch goed gekomen (zie 9.7 en 9.8).

Foto 9.8: Bovenkant chassis, alles gemonteerd.

Foto 9.9: Voorkant.

Voordat de zenderschaal van het chassis werd verwijderd hebben we de loop van de schaalkoordjes nauwkeurig opgetekend, evenals de stand van de draaischijf ten opzichte van de afstemcondensator (zie 9.9). Er zijn toestellen waarbij de bevestiging van het schaalkoord meer tijd in beslag neemt dan het inbouwen van het chassis.

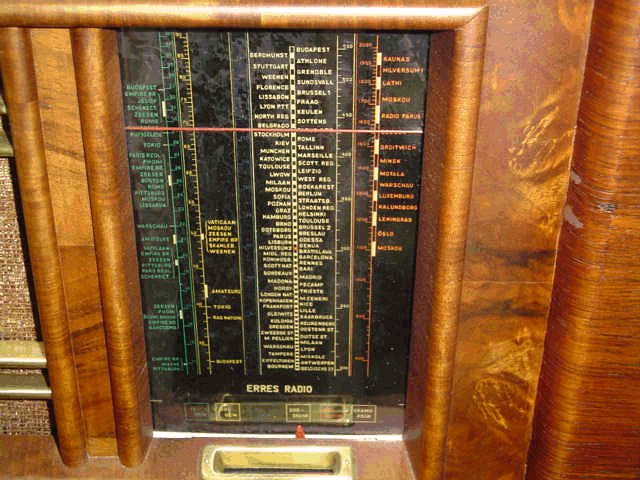

Het celluloid ruitje waarmee de zenderschaal was voorzien was in de loop der jaren zo vergeeld dat de stations nauwelijks leesbaar waren (zie 9.10).

Foto 9.10: Vergeeld celluloid.

Een probleem was de dikte van het celluloid (1 mm), want vervangende materialen als polymethylmethacrylaat (merknamen o.a. Perspex, Plexiglas) of polycarbonaat (merknamen o.a. Makrolon, Lexan) zijn in de winkel pas verkrijgbaar vanaf 2 mm dikte. Via een kennis is het uiteindelijk toch gelukt om een flinke voorraad polycarbonaat van de juiste dikte te bemachtigen.

Foto 9.11: Polycarbonaat bevestigd.

Na het verwijderen van het celluloid bleek dat er maar liefst vijf kleuren op de zenderschaal voorkwamen (zie 9.11).

Foto 9.12: Schaal gereed.

Eenmaal in de kast geplaatst levert het toch een mooi plaatje op (zie 9.12).

Uiteindelijk kon het toestel na lange tijd weer eens onder spanning worden gezet (zie 10.1).

Foto 10.1: Chassis onder spanning.

Altijd weer een leuk moment wanneer het eerste gekraak en gepiep uit de luidspreker komt. In dit geval moesten we daar nog even op wachten.

Eerst maar eens de spanning erop zonder buizen. Er kwamen geen rooksignalen, en dus kon de gelijkrichtbuis geplaatst worden. De gemeten hoogspanning bleek ruim 300 volt, maar was natuurlijk nog onbelast. Er werd alleen geen gloeispanning op de buisvoeten gemeten. Even later bleek dat de gloeidraden nog niet op de trafo waren gesoldeerd. De schaalverlichtinglampjes zitten op dezelfde voeding en die hadden we gemakshalve nog niet aangesloten. Na de correctie werd op de fittingen een keurige spanning van 4 volt gemeten.

Nadat de eindbuis was geplaatst werd er opnieuw gemeten en begon er na verloop van tijd toch iets te ruiken en te roken. Omdat L1, L2 en L3 nog ontbraken werd de weerstand R38 erg warm. Vervolgens werden de andere buizen een voor een geplaatst en overal werden de juiste spanningen gemeten. Alleen zat er niet veel leven in het toestel. Draaien aan de golfbereikschakelaar leverde een bescheiden kraakje op, maar verder bleef het stil.

Gelukkig heeft Jacques goed geïsoleerde vingers waarmee hij vrijelijk in een radio kan voelen of er ergens iets los zit. Dat gaf in zoverre duidelijkheid dat de PU-uitgang (en daarmee de eindtrap) werkte. Vervolgens werd de meetzender van stal gehaald en ingesteld op 451 kHz, zijnde de middenfrequentie. Het signaal werd aan de anode van de mengbuis toegevoerd en dat gaf een vrolijke brom uit de luidspreker. De spanningen van de hoogfrequentbuis waren normaal, de spoelen in de antennekring en hoogfrequentkring waren, voor zover meetbaar, goed. Het probleem bleek in de oscillator te zitten.

De scoop werd erbij gehaald om meer te kunnen meten, maar de uitslag gaf een abnormaal beeld. Twijfel over de scoop die tot dan toe altijd prima had gewerkt. Andere scoop erbij, waarna er wel een normaal beeld verscheen. Na enig gedraai aan de meetzender bleek de middenfrequentie plotseling gezakt naar 425 kHz. Na enig gemorrel bleek het koordje van de draaischijf geknapt. Blijkbaar was het geen goede avond voor deze klus, want het was die dag Halloween. We hadden het kunnen weten…

Tenslotte herinnerden we ons dat de oscillatorspoelen niet volgens schema waren aangesloten. Maar een aantal aansluitingen waren nog onaangeroerd en als dat de fout was, betekende het dat het toestel voorheen ook niet goed gespeeld zou hebben. We vonden 01.30 laat genoeg en hielden het die avond voor gezien.

Een week later werd de klus met hernieuwde energie weer opgepakt. Weer viel op dat het toestel wel erg stil was. In eerste instantie werd dat geweten aan de nieuwe elco’s, teerdotten en weerstanden, maar in dit geval was er bij een teruggedraaide volumeknop zelfs geen ruisje te horen. Het aanraken van de PU-uitgang was wel hoorbaar, maar niet de brom die je bij zo’n toestel verwacht. Nog maar eens gemeten en … verroest, de gloeispanning bedroeg nog maar 2 volt. Na enig zoeken bleek de wikkeling op de trafo een middenaftakking van 2 volt te hebben. De gloeidraden waren op de 2 en 4 volt pennen aangesloten, in plaats van op de aarde (chassis) en 4 volt. Er bleef dus maar 2 volt gloeispanning over. Omdat er de eerste keer werd gemeten met één meetstift aan het chassis en de andere toevallig op de 4 volt aansluiting, was deze foutieve aansluiting niet opgevallen. Na herstel knalde Radio Maria uit het toestel.

Een volgend probleem was dat de tweede korte golf niet werkte. Het al eerder gemelde verschil in schema en werkelijke aansluiting van de oscillatorspoelen kwam nu weer in beeld. Om een mogelijke fout uit te sluiten werd besloten de spoelen volgens schema aan te sluiten. Daarvoor moest weer een gedeelte worden uitgebouwd. Tijdens het wroeten bleek de aardaansluiting van trimmer C 29 los te zijn geschoten. Nadat alles volgens schema was aangesloten werkte de korte golf nog steeds niet. En dus werd alles weer naar de eerste situatie teruggebracht, nu met aarde aan C 29. De korte golf werkte vervolgens perfect! Blijkbaar zit het binnenwerk van de spoel toch anders dan op het schema is aangegeven.

Een derde probleem was dat het volume niet naar nul terug te draaien was. Zelfs in de minimum stand stonden de ruiten in de sponningen te trillen. Bij meting aan de potmeter bleek deze in de minimumstand nog een weerstand te hebben van 16 kOhm. De potmeter werd er uit gehaald en voorzien van een nieuw weerstandschijfje, het bekende koolbaantje. De weerstand bleef te hoog bij een volledig teruggedraaide stand, nu nog 12 kOhm. Mechanisch was er niets in te stellen, maar het probleem werd opgelost door het koolstofschijfje een beetje te verdraaien zodat uiteindelijk nog een goede 100 Ohm aan weerstand overbleef. Nadat de potmeter terug werd gezet bleek het volume van hoog tot laag uitstekend regelbaar.

Foto 10.2: Chassis in kast plaatsen.

Op 30 december 2009 kon het chassis weer in de kast worden geplaatst en was de restauratie voltooid (zie 10.2).

Tenslotte zijn de oude buizen door nieuwe vervangen. Met name de AZ 1 met gaasanode gaf een wonderbaarlijke verbetering van de geluidskwaliteit 🙂 .

Al met al viel het dus erg mee wat het aantal fouten betreft. Eén verkeerde aansluiting en een losgesprongen soldering. Dat had erger gekund, zeker als je bedenkt dat het toestel volledig uit elkaar is geweest. Ongetwijfeld is dit te danken aan de methodische opbouw en het doormeten van onderdelen voor ze teruggeplaatst werden. De vele foto’s en het inkleuren van het schema waren daarbij onmisbaar.

Als je zo met je hobby bezig bent valt het vaak niet op wat er allemaal aan materiaal wordt verbruikt, al helemaal niet wanneer die materialen voor het grijpen liggen. Maar als je alles eens op een rij zet heeft de restauratie niet alleen een hoop plezier opgeleverd, maar ook het een en ander gekost

De verbruikte materialen van dit project waren:

- 7 elco’s

- 21 condensatoren

- 14 weerstanden

- 2 potmeters

- 1 stuk horrengaas

- 75 cl lak

- 10 ml koperpoets

- 8 vellen schuurpapier

- 25 ml beits

- wat houtlijm

- een lik zwarte verf

- 1 spuitbus aluminium-zinkverf

- 1 liter terpentine

- 48 soldeerveertjes

- 0,06 m² polycarbonaat

- 2,5 meter soldeertin

- 12 meter oliekous

- 350 digitale foto’s

- 11 liter koffie (met koekjes)

- 2 kilo kaas

- 2 eetlepels mosterd

- 5,5 liter jus d’orange

- 4 pils en

- 2 glazen rode wijn

Gelukkig mag een hobby wat kosten!

Het eindresultaat mag er wezen…